1 Общая характеристика объекта курсовой работы

Для определения типа производства необходимо рассмотреть применяемое технологическое оборудование, технологическую оснастку и форму технологической документации. При производстве детали «Колесо коническое» было использовано следующее технологическое оборудование:

- токарно-винторезный станок 16К20Ф3;

- вертикально-фрезерный станок 6Р13;

- радиально-сверлильный 2М55;

- горизонтально-протяжной станок 7Б55;

- зубострогальный станок 526;

- верстак слесарный.

Технологическая оснастка включает:

Приспособления:

- 3-х кулачковый патрон;

- оправка фрезерная 7148-9115;

- оправка 2201-9680.

Режущий инструмент:

- универсальный (резец, сверло, протяжка, фреза).

Измерительный инструмент:

- универсальный (штангенциркуль, микрометр, скоба, калибр, индикатор, шаблон) и специальный (пробка, зубомер, образцы шероховатости, стилоскоп).

Вспомогательный инструмент:

- оправка.

Применяемое технологическое оборудование, оснастка и документация указывает на то, что производство детали «Колесо коническое» является мелкосерийным.

- Служебное назначение детали

Деталь “Колесо коническое” широко применяется в промышленности. Конические зубчатые колеса применяют в передачах между валами, оси которых расположены под углом. Основное применение имеют передачи с пересекающимися под углом 90° осями, т. е. ортогональные передачи.

В качестве заготовки применяется деталь материала 38Х2Н2МА. После термической обработки заготовка имеет твердость НВ 277…321. Применяется покрытие путем химического фосфотирования ускоренного хромирования.

38Х2Н2МА – сталь конструкционная высококачественная хромоникельмолибденовая жаропрочная и коррозионностойкая.

Все поверхности можно разделить на основные и неосновные. Основными являются поверхности, описывающие внешний контур детали, непосредственно отвечающие за правильную работу детали в узле. К ним относятся наружные цилиндрические поверхности, наружные торцевые поверхности и фаски. К неосновным поверхностям относятся поверхности, являющиеся лишь вспомогательными поверхностями для обеспечения удобства механической обработки и сборки детали в узле. К ним относятся внутренние фаски, отверстия и канавки.

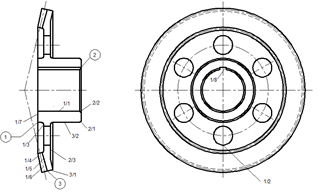

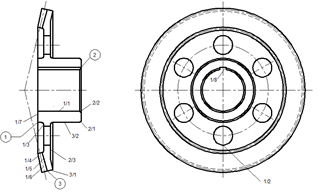

Рисунок 1.1 Поверхности детали «Колесо коническое»

Для более подробного рассмотрения каждой стороны детали составим таблицу. В таблице 1.1 приведены данные по поверхностям детали «Колесо коническое».

Таблица 1.1 Данные о поверхностях детали

|

№

поверх

ности

|

Вид и обозначение

поверхности

|

Кол-во

|

Квалитет

|

Шерохо-

ватость

|

Допуск формы

|

Допуск располо-жения

|

Другие показатели

|

Соответствие рекомендуемым значениям и ряд предпочтительности

|

Предложения по изменению

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

1/1

|

ВЦП

|

1

|

7

|

1,6

|

-

|

-

|

Покрытие: хим.фос.ускор.х.р./Б

|

Не соответстует шероховатость. См. п. 6

R 80

|

Ra = 0,63

(+0,030)

|

|

1/2

|

ВЦП

|

6

|

14

|

12,5

|

|

60

|

R 5

|

(+0,52)

|

|

1/3

|

НТКП

8;R2

|

1

|

14

|

12,5

|

-

|

|

R 10

|

8 Н14 (+0,36)

|

|

1/4

|

НТП зуба

33,072-0,055

75°37’

|

1

|

14

|

1,6

|

-

|

60-0,051

|

Не соответствует

33,072-0,055

|

33h9

(-0,062)

R 80

|

|

1/5

|

ВТП зуба

79°21’ ’

|

1

|

14

|

1,6

|

|

60-0,051

|

-

|

|

|

1/6

|

ДП зуба

77°29’

|

1

|

14

|

1,6

|

|

60-0,051

|

-

|

|

|

1/7

|

НТП

37,692

|

1

|

14

|

12,5

|

|

-

|

Не соотв-т ряд предпочтительности

|

R 40

38 Н14

(+0,62)

|

|

1/8

|

Внутр.пазовая пов.

58,1

8

|

1

|

14

|

12,5

|

|

Т =0,03

|

Не соответствует

8

58,1 и

Rа = 12,5

R 10

|

8Js9

( )

59,3+0,2

Ra = 0,8

|

|

2/1

|

Наруж.

1х45

|

1

|

14

|

12,5

|

|

-

|

-

|

0,9х45

|

|

2/2

|

Внутр.фаска

1х45

|

1

|

14

|

12,5

|

|

-

|

-

|

0,8х45

|

|

2/3

|

Наруж.торц.выточка R2;2;12

|

1

|

14

|

12,5

|

|

-

|

2-й ряд

R 10

|

-

|

|

3/1

|

НЦП -0,09

12 3’

|

1

|

8

|

1,6

|

|

-

|

Не соответствует

-0,09

|

h8

(-0,072)

R 80

|

|

3/2

|

НЦП

|

1

|

14

|

12,5

|

|

-

|

R 40

|

(-0,87)

|

Примечание: 1. Проверяем шероховатость 2 поверхности Ra = 0,05Т=0,05∙520 = 26; оставляем Ra = 12,5 . 2. Шероховатость 4 пов-ти Ra = 0,05 ∙ 62 = 3,1; оставляем Ra = 1,6. 3. У поверхности 8 назначаем посадку с соответствующими отклонениями и уточняем размер на шпоночное соединение; Ra = 0,05∙ 18 = 0,9. Принимаем Ra = 0,8. 4. Приводим размер пов-ти 7 к ряду предпочтительности. Проверяем размеры наружной и внутренней фасок по формуле 0,1 . Наруж. фаска 0,1 = 0,9; внутр.фаска

0,1 =0,8.

1.2 Анализ технологичности детали

Под технологичностью конструкции изделия понимается совокупность свойств конструкции изделия, определяющих приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работы.

Колесо представляет собой деталь типа тела вращения, состоящую из цилиндрических наружных и внутренних поверхностей, пазовых поверхностей и отверстий.

Технологичность детали «Колесо коническое» оценим расчетом коэффициентов использования материалов, унификации и стандартизации детали:

Расчет коэффициентов:

- Коэффициент использования материалов:

Ким=Мд/Мз,

где Мд – масса детали, кг;

Мз- масса заготовки, кг.

Ким = 5,2/5,8 = 0,89

- Коэффициент унификации конструктивных элементов:

Кун=Qун.эл./Qоб.эл.,

где Qун.эл.– число унифицированных конструктивных элементов;

Qоб.эл– общее число конструктивных элементов.

Кун = 2/13=0,15

Кун = 8/13=0,62

- коэффициент стандартизации конструктивных элементов:

Кст=Qст.эл/Qоб.эл.,

где Nст.эл– число стандартизированных конструктивных элементов;

Nоб.эл– общее число конструктивных элементов.

Кст.=4/13=0,31

Кст=13/13.=1

По результатам полученных измерений можно сделать следующие выводы:

- коэффициент использования материалов достаточно высокий, следовательно заготовка выбрана верно с точки зрения экономических затрат.

- коэффициент унификации стоит улучшить за счет более точных размеров.

- коэффициент стандартизации соответствует норме.

1.3 Нормоконтроль чертежа детали

Нормоконтроль выполняется согласно ГОСТ 2.111. С технологической точки зрения следует обратить внимание на следующие вопросы:

- соблюдение рядов предпочтительности для линейных и угловых размеров (таблица 1.2; 1.3);

- правильное обозначение точности и шероховатости обрабатываемых поверхностей (таблица 1.3, таблица 1.4);

- полнота информации по точности и шероховатости обрабатываемых поверхностей детали, а также по точности форм поверхностей и их взаимного расположения

- соответствие точности основных обрабатываемых поверхностей и их шероховатости (таблица 1.5).

Анализируя чертёж детали можно сделать следующие выводы:

- Рабочий чертеж детали содержит все необходимые проекции и выноски, дающие полное представление о детали, четкое толкование ее конфигурации.

- Не все номинальные размеры (см. табл. 1.2) выбраны из ряда предпочтительного применения для линейных размеров по ГОСТ 6636-69, что не обеспечивает применение стандартного режущего и измерительного инструментов, калибров.

Таблица 1.2 Ряды предпочтительности для линейных и угловых размеров

|

Линейные и диаметральные размеры, мм

|

Ряд предпочтительности

|

|

55

|

R 80

|

|

25

|

R 5

|

|

8

|

R 10

|

|

33,072

|

-

|

|

37,695

|

-

|

|

8

|

R 10

|

|

85

|

R 40

|

|

2

|

R 10

|

|

217,3

|

-

|