Введение.

1 Аналитический раздел.

1.1 Анализ и выбор варианта для проектирования.

1.2 Патентный поиск.

2 Конструкторский раздел.

2.1 Тяговый расчет автогрейдера.

2.1.1 Расчет скорости автогрейдера с механической трансмиссией.

2.2 Определение конструктивных параметров отвала.

2.2.1 Расчет ходового оборудования, колеи и базы автогрейдера.

2.3 Определение расчетных нагрузок.

2.4 Модернизация и расчет рабочего органа. Описание предлагаемой модернизации

2.5 Расчет отвала на прочность.

2.6 Определение мощности привода отвала активного действия.

2.7 Конструирование вала ролика.

2.7.1 Предварительный расчет вала.

2.7.2 Выбор подшипника.

2.7.3 Уточненный расчет вала.

2.7.4 Проверка прочности шпоночного соединения.

2.8 Расчет устойчивости автогрейдера против опрокидывания.

3 Гидравлическая схема и автоматическое управление отвалом.

4 Технология.

5 Технико-экономическая эффективность предложенной модернизации.

6 Безопасность жизнедеятельности.

6.1 Вибрация.

6.2 Общие санитарно-гигиенические требования к воздуху рабочей зоны.

6.3 Светотехнические приборы машины и освещение территории.

6.4 Расчет кондиционера.

6.5 Экологическая безопасность.

Заключение.

Список использованной литературы.

Автогрейдер относится к землеройно-транспортным машинам, так как его работа заключается в срезание слоя земли и транспортирование его в заданном направлении. Это самоходная землеройная машина, так как она снабжена собственной силовой установкой для привода ведущих колес.

Основное назначение автогрейдеров – планировка и профилирование площадей и откосов, разравнивание и перемещение грунта, сыпучих материалов при постройке и ремонте дорог, гидромеханических и других сооружений. Эти работы выполняются отвалом с режущими ножами, размещенным между передней и задней осями автогрейдера и подвешенной к его раме. Важное преимущество автогрейдера заключается в том, что им можно выполнять практически весь цикл земляных работ при строительстве автомобильных и железных дорог, кончая профилированием земляного полотна.

1 Аналитический раздел

1.1 Анализ и выбор варианта для проектирования

Для сравнительного анализа необходимо рассмотреть предназначение, достоинства и недостатки классифицируемых автогрейдеров. Масса является одним из главных параметров автогрейдеров, так как от нее зависят нагрузки на колеса, а, следовательно, тяговое усилие на ведущие колеса, являющиеся тем показателем, по которому судят о рабочих возможностях автогрейдеров. Легкие автогрейдеры не обладают достаточными мощностями для выполнения всех необходимых видов работ. Поэтому их применение ограничивается лишь работами по содержанию и ремонту дорог.

Краткой, но выразительной характеристикой ходовой части автогрейдеров является их «колесная формула». Это общепринятое сочетание трех символов, составляемое по схеме «A х B х C». A - показывает количество осей с управляемыми колесами, B – число ведущих осей и C – общее количество осей. Легкие и средние автогрейдеры имеют одинаковую колесную формулу 1 х 2 х 3. В тяжелых грунтовых условиях или ситуациях, когда скорость работы важней всего, предпочтительна формула 1 х 3 х 3. Как правило, это тяжелые машины массой 19 тонн и более, широкое использование которых сдерживалось их непропорционально большой ценой. Следует отметить, что серийный выпуск тяжелых грейдеров освоил лишь Челябинский завод. Возможно, когда бурное развитие гидрообъемных трансмиссий коснется и этой отрасли дорожного машиностроения, стоимость полноприводных автогрейдеров не будет столь разительно отличать их от заднеприводных. У полноприводных автогрейдеров выше сила тяги, и значительно лучше курсовая устойчивость (потеря курсовой устойчивости при больших сопротивлениях на отвале – слабое место всех автогрейдеров). Их целесообразно применять при сооружении, строительстве и содержании дорог в сложных грунтовых условиях, в северных регионах страны.

У строителей наиболее популярны машины с формулой 1 х 2 х 3. Так, автогрейдеры среднего типа предназначены для работ при сооружении дорог средних грунтовых условиях, при ремонте и восстановлении грунтовых дорог. Средние автогрейдеры по сравнению с тяжелыми, имеют меньшие габаритные размеры, что повышает их маневренность. На территории центрального Черноземья целесообразно использовать модели средних автогрейдеров, так как они превосходят своих легких собратьев по большинству показателей.

Специфика машины такова, что без специального переоборудования ее можно использовать только для планирования и профилирования, доля которых в общем объеме работ относительно невелика. Отдельного упоминания заслуживают усилия машиностроителей, направленные на сокращение простоев автогрейдеров. Их конструкция позволяет использовать почти все виды дополнительного рабочего оборудования, навешиваемые на раму. Это повышает его производительность. Все модели автогрейдеров унифицированы. В российских условиях машины выходят из строя после 7...9 лет жесткой эксплуатации. Они не просто ломаются, а изнашиваются. У этой проблемы есть решения – капитальный полнокомплектный ремонт, при котором возможна замена до 90% изношенных деталей. Этот вариант решения обойдется значительно дешевле, чем покупка новой машины, это немаловажно.

Проанализировав сказанное ранее, я выбираю автогрейдер класса 140 с колесной формулой 1 х 2 х 3. Этот автогрейдер наиболее подходит для нашего региона и обладает хорошими технико - экономическими показателями, в том числе и наиболее разумной ценой. В случае необходимости, можно будет провести полнокомплектный ремонт с установкой самых последних новшеств и рационализаторских предложений.

1.2 Патентный поиск

- Патент RU 2 134 328 С1 Е 02 F 3 / 85

Автор изобретения: В.Ф. Ильюшин, Б.С. Колмогорцев

Заявлено: 30.09.1997

Автогрейдер

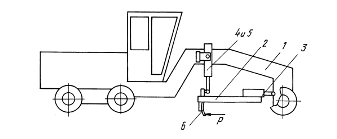

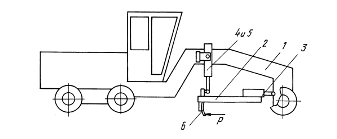

Автогрейдер (рисунок 1) включает основную раму 1 и связанную с ней тяговую раму 2 с помощью гидроцилиндра перемещения 3 и двух гидроцилиндров подъема 4 и 5. С тяговой рамой соединен рабочий отвал 6. Поршневые полости гидроцилиндров 4 и 5 соединены с поршневой полостью гидроцилиндра 3 через два обратных клапана 7 и 8. Стоковая полость гидроцилиндра 3 соединена с обратным клапаном 9, который, в свою очередь, через два обратных клапана 10 и 11 соединен со штоковыми полостями гидроцилиндров 4 и 5. Кроме этого, каждый из гидроцилиндров 3, 4 и 5 соединен гидрозамками 12, 13 и 14, которые, в свою очередь, соединены с гидрораспределителями 15, 16 и 17.

Рисунок 1 – Схема автогрейдера

Автогрейдер работает следующим образом: при включении любого из гидрораспределителей 15, 16 или 17 жидкость через гидрозамки 12, 13 или 14 поступает в соответствующие полости гидроцилиндров 3, 4 или 5 и гидроцилиндры перемещаются независимо друг от друга в любом направлении, так как их полости изолированы друг от друга обратными клапанами 7, 8, 10, 11 и напорным клапаном 9, который отрегулирован на давление большее, чем рабочее давление гидросистемы. Если при работе автогрейдера отвал 6 встретит непреодолимое препятствие, то на отвале возникает динамическая нагрузка P, значительно превышающая рабочие нагрузки. От этой нагрузки в штоковой полости гидроцилиндра 3 резко возрастает давление. При превышении этим давлением давления настройки напорного клапана 9 клапан 9 открывается и жидкость из штоковой полости гидроцилиндра 3 через обратные клапаны 10 и I1 попадает в штоковые полости гидроцилиндров 4 и 5.