ВВЕДЕНИЕ

- Обоснование проектных решений

- Описание конструкции оборудования

- Работа оборудования

- Расчетная часть

4.1. Расчет на прочность и жесткость станины рабочей клети

4.2. Расчет на прочность и жесткость рабочего валка

4.3. Расчет уравновешивающего устройства

4.3. Расчет подушек рабочих валков

4.4. Расчет подшипников валков

4.5. Расчет шатуна

4.5.1. Расчет шатуна на сжатие

4.5.2. Расчет шатуна на растяжение

4.6. Выбор редукторов и электродвигателя главного привода

- Эксплуатация оборудования

5.1. Подготовка стана к работе

5.2. Замена рабочего инструмента

5.3. Технологические смазки

5.4. Безопасность обслуживания стана

5.5. Ремонт оборудования

- Совершенствование процесса и оборудования холодной прокатки труб

6.1. МПП на базе серийного электродвигателя переменного тока

6.2. МПП на базе сервопривода

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Станы ХПТ предназначены для прокатки труб из углеродистых, легированных, нержавеющих марок сталей и сплавов на основе никеля и титана в холодном и теплом состоянии с обжатием по сечению заготовки до 88%. Станы ХПТ можно считать основным оборудованием для производства холоднодеформированных труб, т.к. именно на холодную прокатку приходится основная часть деформации.

Исследование процесса холодной прокатки труб является актуальной проблемой, т.к. сортамент холоднодеформированных труб расширяется, и одновременно возрастают требования к геометрии труб и механическим свойствам. Основным объектом исследования при этом становится оборудование, которое позволяет получать трубы, соответствующие таким требованиям.

Предметом данного курсового проекта является стан ХПТ 32-3-8 производства ЭЗТМ c усовершенствованным приводом механизмов подачи и поворота заготовки. Основные вопросы, которые рассматриваются в рамках данной работы, это изучение конструкции оборудования, вопросы, касающиеся его работы и эксплуатации, а так же расчеты основных деталей и узлов стана.

1. Обоснование проектных решений

Для изготовления высококачественных холоднодеформированных труб в настоящее время, в основном, применяют холодную прокатку. Широкое распространение станов холодной прокатки объясняется рядом преимуществ, благодаря которым достигается:

- высокая точность размеров прокатываемых труб; допуски на внутренний или наружный диаметр могут быть выдержаны в пределах 4–9-го классов точности; толщина стенки имеет от ±5 до ± 10 % номинального размера;

- высокая чистота наружной и внутренней поверхности (в пределах 9–11-го класса);

- большие разовые обжатия (до 80–85 % за один проход); значительное упрочнение металла за счет больших деформаций;

- возможность прокатки труднодеформируемых металлов вследствие благоприятной схемы напряженного состояния;

- прокатка тонкостенных труб и труб переменного сечения по диаметру и толщине стенки;

- небольшой удельный расход металла.

На станах холодной прокатки изготовляют трубы диаметром от 6 до 450 мм, толщина стенки которых от нескольких десятых долей миллиметра до 30 мм и более.

Рабочие клети валковых и роликовых станов движутся возвратно-поступательно. Станы валкового типа используют для получения тонкостенных труб и труб с толстой стенкой. По температурному режиму различают два способа прокатки: с охлаждением зоны деформации – холодная прокатка и с подогревом заготовки перед зоной деформации или без ее охлаждения – теплая прокатка. Охлаждение производится минеральными маслами или эмульсией специального состава в зависимости от материала прокатываемых труб. Подогрев заготовок осуществляется, как правило, индукторами до 300–450°С. Применение теплой прокатки позволяет повысить производительность станов.

С развитием отраслей промышленности, таких, так атомная, ракетостроение, авиастроение и других спрос на холоднодеформированные трубы значительно возрос, и будет продолжать возрастать.

Холодная прокатка труб наиболее эффективна, когда в полной мере используют ее главное преимущество – высокую степень деформации При прокатке труб из черных металлов наибольшая степень деформации находится в пределах 80 – 85 %, что соответствует коэффициенту вытяжки 5-8,3. Предельное значение степени деформации должны определять запасом пластичности прокатываемого металла и прочностью основных механизмов стана, рассчитанных, исходя из действия максимальных нагрузок при полном использовании ресурса пластичности.

2. Описание конструкции оборудования

Основными рабочими узлами являются: рабочая клеть, приводной механизм, передний и промежуточный патрон, главный привод, подвижные люнеты, распределительно-подающий механизм, патрон гильзы, механизм установки стержня, механизм отвода стержня.

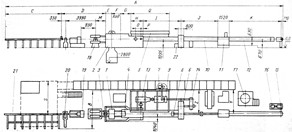

Состав и расположение оборудования станов ХПТ третьей модели приведены в табл. 1 и на рис. 1 [1].

Схема расположения оборудования стана ХПТ 32-3

Рис. 1

Основной исполнительный механизм– рабочая клеть 1 в процессе прокатки совершает возвратно-поступательное движение в направляющих станины 2. В передней части станины на ее передней лобовине закреплен передний патрон 3, а за задней лобовиной – промежуточный патрон 4, служащие для зажима и поворота готовой трубы и заготовки соответственно. В задней части той же станины 2 расположена зубчатая цилиндрическая раздвоенная передача привода кривошипных колес. Цапфы кривошипов шарнирно соединены двумя шатунами с пальцами на корпусе клети 1.

Таблица 1

Размеры станов ХПТ третьей модели.

|

Размер стана

|

Значение, мм

|

Размер стана

|

Значение, мм

|

|

A

|

35200

|

M

|

1190

|

|

B

|

4140

|

N

|

830

|

|

C

|

9495

|

O

|

475

|

|

D

|

5470

|

P

|

550

|

|

E

|

750

|

Q

|

5000

|

|

F

|

450

|

R

|

930

|

|

G

|

1560

|

S

|

4050

|

|

H

|

845

|

T

|

11000

|

|

I

|

5790

|

X

|

3300

|

|

J

|

5325

|

Y

|

2850

|

|

K

|

7580

|

Z

|

3100

|

|

L

|

3930

|

|

|

Вслед за зоной прокатки на расстоянии G от крайнего положения клети располагается зона, включающая приемный стол 5, расположенный сбоку от оси прокатки с противоположной от оператора стороны, определяющая границу оборудования по ширине стана (размер Z от оси прокатки). Приемный стол предназначен для приема пакета заготовок, выравнивания передних торцов, раскатки их в один ряд и укладки их поштучно загрузочным механизмом в подвижные люнеты. Общие размеры и конструкция приемного стола унифицированы для станов всех типоразмеров и зависят только от планируемой наибольшей длины заготовок – габарита металла Q.

Сразу за приемным столом 5 на удалении I от оси быстроходного вала приводного механизма установлен распределительно-подающий механизм редукторного типа 6. Основное назначение этого механизма – преобразование равномерного вращения ведущего вала в прерывистое циклическое движение вала поворота переднего и промежуточного патронов, а также в циклическое поступательное движение патрона заготовки 8, размещенного в направляющих промежуточного корпуса, связывающего станину клети с корпусом РПМ. Под приемным столом 5 расположен электродвигатель 7 главного приводного устройства 6 двумя выходными валами, задний из которых предназначен для сообщения движения РПМ, а передний для рабочей клети.

Следующий за РПМ промежуточный корпус 10 связывает его с механизмом установки стержня оправки 11. Этот участок (корпус 10), имеющий общую длину J, является промежуточным накопителем заготовок на оправке, а механизм установки стержня оправки 11 обеспечивает фиксирование ее положения во время прокатки и установочную первоначальную ее регулировку в зоне деформации для управления толщиной стенки готовой трубы.

Передний и задний выходные участки вала главного двигателя 7 передают движение на кривошипные зубчатые колеса привода клети через конический редуктор 13 и на ведущий вал РПМ – через цилиндрический горизонтальный редуктор 14, обеспечивающие синхронизацию периодических подач и поворота заготовки с соответствующими крайними положениями клети. В задней части стана расположен цепной транспортер (длиной К) отвода стержня оправки для освобождения зоны нагрузки заготовки при перезарядке стана. Периодическое движение транспортера обеспечивается индивидуально приводным механизмом 15 от двигателя 16. Кроме того, на стане имеется дополнительный электродвигатель 22 ускоренного периодического отвода патрона заготовки в заднее положение для перезарядки заготовки.

В задней части стана размещен грузовой аккумулятор 17 гидросистемы стана. Задняя часть станов для малых типоразмеров имеет общую длину от РПМ до задней границы 20705 мм.

Передняя часть стана (по направлению прокатки) содержит следующие последовательно установленные за клетью устройства: пневматическую установку уравновешивания инерционных нагрузок клети 18, летучую пилу с дисковыми ножами 19 для разделения прокатанных труб на заданную длину, тянущие ролики 20 и стол выдачи с карманами для формирования пакетов готовых труб 21.

В настоящее время пневматическое уравновешивающее устройство не применяется на станах, т.к. они не обеспечивают полное уравновешивание динамических усилий на вал кривошипа со стороны рабочей клети, а, кроме того, оно создает неудобства при обслуживании стана, вследствие чего данное устройство целесообразно демонтировать

Для осуществления теплой прокатки в станах применяют индукционную установку, которая иногда размещается вместо промежуточного патрона. Она включает токопровод, пульт управления, генераторную установку.

Необходимо заметить, что обеспечивать нормальную работу стана может и один передний патрон. В таком случае он подает заготовку перед каждым двойным ходом клети. Кулачки зажима возвращаются в исходное положение при рабочем ходе во время обжатия заготовки. Следовательно, заготовка при прокатке не удерживается патроном, и поэтому в ней не возникает дополнительных осевых усилий.

Гидросистема стана предназначена для управления механизмами приемного стола, с подвижными люнетами, стола выдачи, летучей пилой, тянущими роликами, передним и промежуточным патронами, распределительно-подающим механизмом, механизмом установки стержня. Она состоит из насосной установки с баком, фильтром и приборами контроля, из установки золотников, грузового аккумулятора и разводки трубопроводов.

В маслоподвале размещены станции жидкой смазки оборудования стана и маслоэмульсионная станция подачи смазочно-охлаждающей жидкости в очаг деформации прокатываемой трубы. Каждая из этих двух станций включает насосную установку, бак с фильтрами и приборами контроля, разводку трубопроводов.