Введение

1 Теоретические основы анализа и совершенствования процессов организации

1.1 Основные принципы менеджмента качества

1.2 Реализация процессного подхода

1.3 Технология внедрения процессного подхода

2 Разработка рекомендаций по совершенствованию процессного подхода в деятельности сборочного цеха 019 ФГУП «Комбинат «Электрохимприбор»

2.1 Характеристика сборочного цеха 019 ФГУП «Комбинат «Электрохимприбор»

2.2 Цели и задачи участка входного контроля СЦ019

2.3 Совершенствование процесса проведения проверок и технического обслуживания контрольно-испытательной аппаратуры

Заключение

Список использованных источников

ВВЕДЕНИЕ

Сегодня большинство руководителей и собственников отечественных предприятий ищут инструменты повышения эффективности своего бизнеса. Прошла эпоха управления «на коленке», когда можно было успешно руководить предприятием, полагаясь только на свою интуицию и опыт. Наступила эпоха «интеллектуального» управления. Одним из инструментов интеллектуального управления является так называемый «Процессный подход».

Процесс – это совокупность последовательной смены взаимосвязанных действий во времени, результат выполнения которых представляет ценность для внутренних или внешних потребителей. При выполнении обычной работы действия, направленные на получение стандартного результата, могут выполняться в фиксированной последовательности. При выполнении работы по отдельным заказам последовательность действий может изменяться в зависимости от предпочтений заказчика.

В целом деятельность предприятия представляет собой множество взаимосвязанных процессов, которые могут включать в себя подпроцессы, состоящие, в свою очередь, из более мелких подпроцессов.

Предприятие состоит из различных организационных единиц и имеет свою собственную организационную структуру. Таким образом, каждое предприятие определяет характерный именно для нее состав основных процессов, образующих основу ведения бизнеса. На самом верхнем уровне функционирует процесс стратегического менеджмента, на основании которого осуществляется руководство всей работой и определяются направления выполнения всех остальных процессов.

Для описания процессов используются схемы их протекания. Осуществление большинства процессов требует большого количества операций. Выполнение заказов на промышленном предприятии по производству индивидуализированных изделий влечет за собой осуществление намного большего количества операций, необходимых для изготовления отдельных компонентов изделия и сборки конечного продукта.

Внедрение процессного подхода не вызывает сомнений у большинства управленцев, ведь практически каждое предприятие на сегодняшний день работает по устоявшимся бизнес-процессам, даже если они не описаны и не контролируются.

Все вышеперечисленное обосновывает актуальность и значимость выбранной темы исследования.

Цель выпускной квалификационной работы – разработка рекомендаций по совершенствованию процесса проведения проверок и технического обслуживания контрольно-испытательной аппаратуры (КИА) на участке входного контроля и сборки продукции сборочного цеха 019 ФГУП «Комбинат «Электрохимприбор».

Для достижения поставленной цели были поставлены следующие задачи:

–рассмотреть теоретические основы анализа и совершенствования процессов организации;

–охарактеризовать деятельность сборочного цеха 019, одного из структурных подразделений Федерального Государственного Унитарного Предприятия «Комбинат «Электрохимприбор»;

– разработать рекомендации по совершенствованию процесса

проведения проверок и технического обслуживания контрольно- испытательной аппаратуры (КИА).

Объектом исследования является сборочный цех 019 ФГУП «Комбинат «Электрохимприбор».

Предметом исследования является процесс проведения проверок и технического обслуживания контрольно-испытательной аппаратуры (КИА).

Методы исследования – наблюдение, инструменты управления качеством.

1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ АНАЛИЗА И СОВЕРШЕНСТВОВАНИЯ ПРОЦЕССОВ ОРГАНИЗАЦИИ

Система менеджмента качества (СМК) - часть системы менеджмента, нацеленная на качество (п. 3.5.4 ISO 9000:2015) [1], созданная для разработки политики и целей, а также процессов для достижения этих целей.

Среда организаций постоянно меняется, поэтому для обеспечения качества своих услуг организации должны регулярно анализировать потребности и пожелания потребителей, определять процессы, способствующие созданию выполнению услуг и продукции, удовлетворяющие потребности потребителей, а также поддерживать эти процессы в регулируемом состоянии.

Разговор идет не только о поддержании качества каждой услуги или продукции на уровне соответствия требованиям заказчиков или потребителей, но также и о мероприятиях предупреждения возможной потери установленного уровня качества, а также постоянном его улучшении.

ISO (International Organization for Standardization) - Международная организация по стандартизации, всемирная федерация национальных организаций по стандартизации (комитетов-членов ISO). Цель ISO - развитие принципов стандартизации и проектирование на их основе стандартов, способствующих интеграционным процессам в разных областях и направлениях деятельности [14, с. 56].

Стандарты ISO после разработки образуют целую серию ISO 9000 стандартов, все они относятся к системе менеджмента качества и призваны помочь предприятиям и организациям всех видов и сфер разработать, внедрить и реализовать работу эффективно действующих систем менеджмента качества.

1.1 ОСНОВНЫЕ ПРИНЦИПЫ МЕНЕДЖМЕНТА КАЧЕСТВА

Международные стандарты, связанные с управлением качества, были приняты ISO в марте 1987 года и в дальнейшем производились обновления.

Стандарт ISO 9001 может использоваться любой организацией или предприятием, крупной и не большой, не смотря на сферу деятельности. Ошибочно думать, что международный стандарт ISO 9001 несет задачу унифицировать системы менеджмента всех организаций. На воплощение, проектирование и внедрение любой системы всегда оказывают влияние продукция, цели, внешние факторы, опыт, процессы конкретного предприятия или организации. Не обращая внимания на то, что ИСО 9001 устанавливают требования, которые должны быть реализованы в СМК организации, но он не определяют, каким образом организация должна выполнить эти требования.

Согласно ГОСТ Р ИСО 9001-2015 основными требованиями являются следующие семь:

1. Ориентация организации на потребителя. [2]

Предприятия, применяющие концепцию ТQМ, должны регулярно собирать и анализировать информацию, приходящую из самых различных источников и позволяющую получать обоснованные выводы относительно текущих и потенциальных потребностей, как отдельных потребителей, так и рыночных сегментов, и общего рынка.

Чтобы реализовать принцип ориентации на потребителя, требуется предпринять следующие меры:

- мониторинг спроса с целью понимания необходимостей и ожиданий потребителя в отношении продукции, услуг, цен, и т. д.

- обеспечение сбалансированности в запросах потребителей и других участников сделки с товарами (персонала организации, собственников бизнеса, общества поставщиков организации,)

- мониторинг потребительской удовлетворенности с целью корректирующих действий в своей деятельности

- анализ и управление взаимоотношениями с потребителями.

Пользователями результатов организации, которые представляют собой определенную группу. Они являются собственниками организации, предприятия (акционерами) и всегда сильно отличаются от других пользователей результатов деятельности организации. Собственники это те кто получает выгоду от благосостояния организации, предприятия.

2. Лидерство. [2]

Лидер (руководящий состав) должен включать аспекты качества в цели организации, поддерживать ее деятельность финансированием качества, моральными стимулами и возможностями ресурсов руководства. Руководство должно принимать активное участие в улучшении всех процессов.

Руководство должно демонстрировать своими действиями, что качество так же важно, как цена или время поставки продукции, остальные члены коллектива в организации будут считать вопрос качества одним из главных критериев в оценке их работы со стороны руководства и их внимание к нему не будет ослаблено. Можно сказать, стратегия качества должна основываться на непосредственном участии руководства в обеспечении качества, только тогда она будет иметь успех. Именно поэтому вовлеченность руководства в процесс обеспечения качества, поставлена на самое верхнее положение элементов, составляющих основу стратегии TQM.

3. Процессный подход. [2]

Удовлетворение потребителя качественной продукцией, услугой является первостепенной задачей каждого предприятия. В то же время, отмечалось, что качество продукции является результатом качества процессов, выход которых он осуществляет (качество процесса равно качеству продукции и услуг). В связи с этим для обеспечения качественного выхода предприятие должно обеспечить соответствующий качество процесса самого.

Процессом в TQM понимают не только процесс производства продукции. Существует два понятия на то, что представляет собой процесс:

Процесс – это организация ресурсов.

Процесс – это организованная деятельность.

Можно сказать, что ТQМ образуется из второго определения, рассматривая процесс как любую организованную деятельность, спланированную генерировать предварительно установленный для определенного пользователя выход, обеспечив при этом необходимый вход процесса.

Любой процесс имеет границы, определяемые начальной стадией (входом) и конечной (выходом). Входом часто обозначают ресурсы процесса. Выход процесса является результатом преобразования ресурсов в услуги или продукцию. Процесс производит свою деятельность, имея ресурсы. Таким образом можно дать определение процессу - совокупность взаимосвязанных ресурсов и деятельности, преобразующая входящие элементы в выходящие.

4. Взаимодействие людей. [2]

Персонал — от высшего руководства до служащего — должен быть задействован в деятельность по управлению качеством. В концепции ТQМ персонал рассматривается и является главным ресурсом организации, который должен создать все условия для максимального использования его творческого потенциала в достижении цели.

5. Улучшение. [2]

Считается что главным в развитии качества является принцип постоянного совершенствования. Практическое применение он находит в реализации известного цикла PDCA, разработанного и описанного Демингом: планировать (Plan) – делать (Do) – проверять (Check) – улучшать (Act). Сначала определяются основные процессы и предлагаются методы их совершенствования, затем применяется план на практике и сравнивается полученный результат с целевым. Если результаты проверки достигли целевого результата, то вносятся изменения в процесс организации.

6. Принятие решений, основанное на свидетельствах. [2]

Правильные решения делаются только на достоверной информации. Источником такой информации может быть, результаты комиссионных проверок системы качества, рекламации и претензии потребителей, возвраты продукции. Информацию можно брать на анализе предложений сотрудников организации по поводу снижения издержек, повышения производительности снижению рисков возникновения опасных ситуаций.

Фактическая обоснованность решений прослеживается в таких проявлениях и действиях предприятия:

- ведение измерений, сбор целевых данных и информации

- обеспечениедостаточнополными,достовернымииточнымиданными и информацией

- исследование данных и информации

- осознанность значимости подходящих статистических методов

- принятие решений и выполнение действий, основывающихся на результатах - анализа соотношения практического опыта и теоретического (интуиций)

7. Менеджмент взаимоотношений. [2]

Любое предприятие тесно связано со своими поставщиками, поэтому целесообразно наладить с ними выгодные отношения в целях дальнейшего расширения возможностей деятельности предприятия.

Одним из принципов поддержания взаимовыгодных отношений с поставщиками реализуется в таких проявлениях и действиях предприятия, как:

- определение и выбор основных поставщиков;

- реализация простых и открытых взаимосвязей;

- предложение и инициатива совместного совершенствования продукции, услуг и процессов;

- совместное однозначное определение требований, желаний потребителей;

- обмен информацией и планирование на будущее;

- признание достижений поставщика;

Всеобщее управление качеством подразумевает следующее:

- контроль в процессе разработки новой продукции или услуг;

- оценку качества опытного образца продукции;

- планирование качества продукции и производственного процесса;

- проведение входного контроля материалов;

- проведение контроля готовой продукции;

- исследование специальных процессов (специальные исследования в области качества);

- повышение знаний и обучение методам обеспечения качества;

- повышение квалификации работников;

- гарантийное обслуживание;

- управление человеческим фактором путем создания атмосферы удовлетворенности;

- установку политики в области качества, т.е. утверждение политики в области качества с общей стратегией экономической деятельности предприятия, привнесение целей качества во все аспекты административной, хозяйственной деятельности, принятие мер, обеспечивающих понимание на предприятии целей в области качества.

Использование ISO 9001 помогает предприятиям эффективно действовать в сложившихся экономических условиях, реагировать на происходящую нестабильность.

СМК не является каким-то инородным телом, которое должно быть искусственно внедрено на предприятии. СМК изначально существует в каждом предприятии, являясь его основой. При правильном подходе к внедрению СМК на предприятии нужно идти не от стандарта к системе, а от системы к стандарту.

Основой менеджмента качества является процессный подход. Процессный подход направляет предприятие на достижение цели, улучшая взаимодействия между разными подразделениями. По сути, именно этим и определяется главная цель и ценность СМК с точки зрения управления предприятием.

Особенностью ISO 9001:2015 является концепция мышления, основанная на оценке рисков и возможностей.

Именно такой способ мышления мы используем в повседневной жизни. Его применение расширяет базу знаний организации, формирует культуру улучшений и обеспечивает стабильное качество продукции и услуг.

База знаний о процессах организации накапливается в виде документированной информации.

Такая информация должна сохраняться и поддерживаться в рабочем состоянии.

Одновременно ее объем, формат и структура определяются содержанием и логикой реальных процессов.

Именно ими, а отнюдь не формальными соображениями «защиты от аудиторов» следует руководствоваться при создании и управлении документированной информацией.

В настоящее время наблюдается тенденция к слиянию понятий «бизнес» и «качество». И если традиционно менеджмент качества был ориентирован на качество продукции (удовлетворение потребителей), то сегодня его акцент смещается в сторону повышения качества организации (удовлетворение всех заинтересованных сторон).

Качество - во многом характеристика высшего руководства, не случайно в ISO 9001:2015 ведущая роль отводится лидерству.

Менеджмент качества требует качественного менеджмента. Только при этом условии организация сможет достичь устойчивого успеха, выражающегося в коммерческой и финансовой стабильности.

По всей видимости, именно в этом и заключается здравый смысл стандарта ISO 9001:2015 и процессов управления качеством.

1.2 РЕАЛИЗАЦИЯ ПРОЦЕССНОГО ПОДХОДА

Процессный подход образует собой взаимодействие горизонтально направленных и связанных между собой процессов по всей их цепи - от понимания требований потребителя к их реализации.

Процессный подход ведет к преодолению границ между функциональными подразделениями и направляет предприятие на выполнение основных целей, улучшая тем самым контакты между разными функциями и подразделениями.

Такое понимание основано на положениях ИСО 9000:2015 [5]. Так, в п. 3.4.1 данного стандарта процесс определяется как «совокупность взаимосвязанных и (или) взаимодействующих видов деятельности, использующих входы для получения намеченной цели».

Стоит важным отметить, что несколько взаимосвязанных и соприкасающихся процессов могут также рассматриваться как единый процесс.

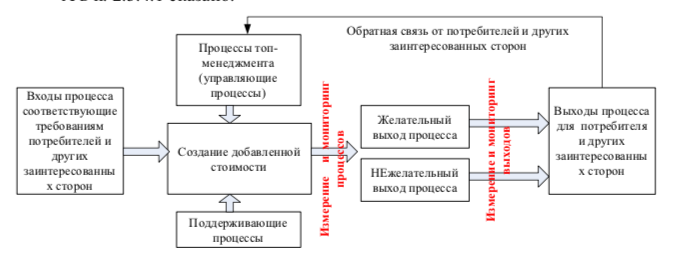

Рисунок 1 – Процессный подход в системе менеджмента качества предприятия

«Последовательные и планируемые результаты достигаются более эффективно и результативно, если деятельность воспринимается и

Измерение и мониторинг процессов

Измерение и мониторинг выходов

руководится как взаимосвязанные процессы, которые функционируют как согласованная единая система» (рисунок 1).

По своему существованию, в этом и заключается суть СМК, которая соединяет процессы и приемы управления для реализации задач предприятия. На основании этого можно сделать следующие выводы [6, 7]. Входами понимаются такие ресурсы как оборудование, сырье, материалы, комплектующие, энергия, информация, услуги и т. д, которыми предприятие используется в производственном процессе. Выходы могут быть как положительными, так и отрицательными.

Положительными являются планируемый результат, реализовывающий ценность - продукции и услуги, удовлетворяющие требованиям заказчиков и потребителей. Отрицательные выходы - это негативные факторы такие как отходы, брак, дефекты, простои в том числе создающие угрозу безопасности на производстве и окружающей среде. Почти всегда выходы процессов являются входами других процессов, и, наоборот.

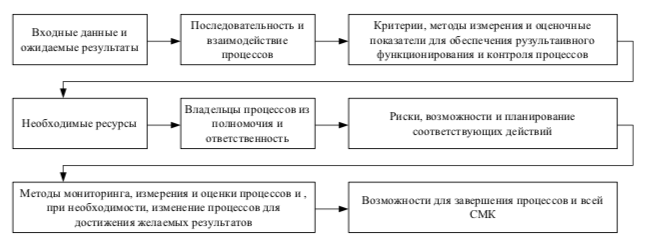

Процессный подход предполагает проверку схожести каждого процесса СМК, правильности их последовательности, перехода (рисунок 2).

Рисунок 2 – Последовательность реализации процессного подхода на предприятии

Опыт аудиторских практик ИСО 9001 [8], говорит о том, что требуется задать четкие ответы на ряд вопросов.

Ряд некоторых вопросов:

-Кто будет внутренним и внешним пользователем процессов? Какие у них требования, пожелания? Какие значения положительных и отрицательных результатов процессов?

- Требуемые ресурсы для процесса?

- Какие характеристики этих ресурсов?

- Кто определен владельцем каждого процесса? Назначены ли ответственные процессов? В каких документах это отображено?

- Каким образом производится сбор информации о процессах? Как предоставляется информация о них? Какая связь используются для доведения информации?

- Квалификация персонала? Какие критерии компетентности?

- Кто и как оценивал компетентность персонала, согласована и подвергается анализу? Дают ли результат используемые методы?

- Какие входы процессов? Производится ли документальный отчет компетентными лицами.

- Найдены ли выходы каждого процесса? Имеют ли они свидетельства результата процесса? Как производится мониторинг работы процесса?

- Фиксируются или описывают ли процессы документально?

- Как хранятся документы описывающие процессы? Есть ли к ним доступ?

- Какие показатели для мониторинга, анализа и измерения процессов?

- Ведется ли учет критериев в планировании?

- Какая информация собираются? Как производится анализ собранноий информации?

- В каком формате ведут учет результатов анализа? Как происходит обратная связь совершенствуется ли она?

На должном ли уровне решается вопрос постоянного совершенствования предприятия? Можно заметить, что все эти вопросы, которых в реальности намного больше, дублируют вопросы внутреннего и внешнего аудита системы менеджмента качества. Ответив на вопросы, можно точно описать взаимодействие всех процессов системы менеджмента качества

Оно может включать карты потоков процессов, содержащих взаимодействие, полномочия, ответственность, риски и критерии, последовательность, данные о функционировании системы менеджмента качества, средства управления переменчивостью. Такое описание системы процессов дает возможность реализовать процессный подход, созданный на цикле PDСA Деминга.

Такой подход дает возможность реализовывать простые и понятные механизмы взаимодействия между всеми процессами предприятия. Мотивировать работников к наибольшей концентрации на требования заказчиков внутренних и внешних, направлять их на процессы, повышающих ценность, на те, что связаны с выпуском продукции и оказанием услуг.

Одно из практических использований такого подхода является структурирование решений проблем. Когда процесс выдает не корректные или не соответствующие выходы, не наказывать непосредственного исполнителя как это обычно принято в организациях и предприятиях, а требуется понять, получал ли процесс достоверные и полные, ресурсные и управляющие на входе потоки. Есть вероятность что имеется несоответствие именно в потоке. Также требуется проанализировать поток, являющийся результатом (выходом) другого процесса. Двигаясь, так, по всей системе процессов, результат даст свои плоды и удастся обнаружить разрыв, корректировка или ликвидация которого избавит причины несоответствия.

Чтобы достичь бесперебойного функционирования предприятие должно определить и осуществлять менеджмент многочисленных связанных между собой видов деятельности.

Деятельность, использующая ресурсы и управляемая в целях преобразования входов и выходов, может рассматриваться как процесс. Часто выход одного процесса образует непосредственно вход следующего.

Стандарт ИСО 9001-2015 «Системы менеджмента качества»

Требования направлены на применение «процессного подхода» при разработке внедрении, и улучшении результативности систем менеджмента качества в целях улучшения удовлетворенности потребителей путем выполнения их требований.[2]

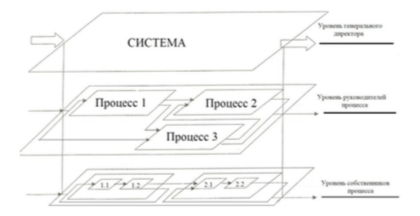

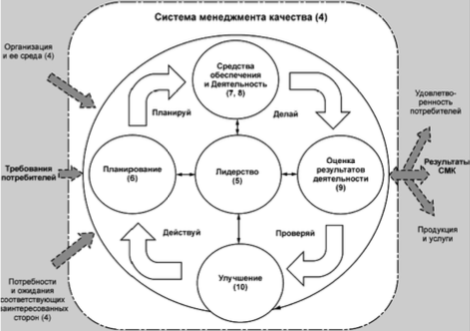

Рисунок 3 – Основа управления процессами системы [12]

Ко всем процессам может быть применен цикл «Plan-Do-Check-Act» (рисунок 4) [2].

Рисунок 4 – Сеть взаимодействующих процессов организации [2, с.17]

Основой менеджмента качества является процессный подход. Он ориентирует организацию на достижение целей, оптимизируя взаимодействия между различными подразделениями. По существу, именно этим и определяется главная ценность СМК с точки зрения управления организацией.

Особенностью ISO 9001:2015 является концепция мышления, основанная на оценке рисков и возможностей. Именно такой способ мышления мы используем в повседневной жизни. Его применение расширяет базу знаний организации, формирует культуру улучшений и обеспечивает стабильное качество продукции и услуг.

База знаний о процессах организации накапливается в виде документированной информации. Такая информация должна сохраняться и поддерживаться в рабочем состоянии. Одновременно ее объем, формат и структура определяются содержанием и логикой реальных процессов. Именно ими, а отнюдь не формальными соображениями «защиты от аудиторов» следует руководствоваться при создании и управлении документированной информацией.

В таблице 1 определены порядок и действия при разработке процесса.

Таблица 1- Порядок разработки процесса [15, с.147]

|

Порядок |

Действия |

|

Идентификация |

Назначение процесса |

|

Выходы и входы процесса |

|

|

Потребители (внутренние и внешние) и поставщики |

|

|

Если есть, определение заинтересованных сторон и состава команды по улучшению процесса |

|

|

Определение требований |

Требования (и потребности) потребителей (внутренних и внешних) |

|

Цели, стоящие перед процессом (исходя из целей всего предприятия (ССП), будущие требования внутренних потребителей) |

|

|

Методы и периодичность определения требований и целей |

|

|

Документирование (при необходимости) |

Порядок процесса (блок-схема), с указанием |

|

Важнейших взаимодействий (при необходимости, требований к ним) |

|

|

Регламентирующих документов и записей |

|

|

Ответственность за отдельные виды деятельности |

|

|

Контрольные точки |

|

|

При необходимости, текстовое описание отдельных видов деятельности |

|

|

Измерение |

Измеряемые характеристики, методы сбора и анализа информации |

|

Измерения должны предоставлять информацию о: |

|

|

Осуществление процесса и измерений |

Периодический контроль за процессом |

|

Информирование, обучение, вовлечение персонала, лидерство |

|

|

Выделение необходимых ресурсов |

|

|

Определение результативности и эффективности, тенденций и возможностей процесса |

|

|

Анализ процесса |

Устранение первопричин проблем |

|

Улучшение процесса |

Постоянное улучшение процесса, включая реализация имеющихся возможностей |

Приступая к анализу качественного выполнения процессов, необходимо помнить о том, что согласно мнению многих специалистов (около 95 % всех проблем), возникающих на производстве, можно решить при помощи 7 простейших инструментов контроля качества.

Применение более сложных инструментов математической статистики должно быть оправдано, обеспечена подготовка к применению данных методов и дальнейшее использование полученной информации.

Также необходимо помнить, что в первую очередь самые первые статистические методы (в частности, контрольные карты), которые необходимо применять в любой организации, должны относится не к производственным процессам, а к данным, с которыми оперируют процессы. Таблица 2 – Применение семи инструментов качества [10]

Процесс/данные

Потребность

Используемые методы

Менеджмент процессов

Мониторинг и измерение процессов

Временной ряд, контрольная карта

Определение процессов необходимых для СМК

Матрица анализа факторов

Внутренние аудиты

Определение статуса и важности процессов

Экспертная оценка, Диаграмма Парето

Анализ результатов внутреннего аудита

Диаграмма Парето. Стратификация данных

Удовлетворенность внутреннего потребителя

Анализ анкет

Диаграмма Парето по важности отзывов потребителя, причинно-следственная диаграмма

Презентации, рекламации, возврат продукции

Временной ряд по числу рекламаций (принятых/нет) претензии, объём продукции по рекламации

Маркетинг

Индекс удовлетворенности потребителя

Временной ряд

Лидерство

Оценка участия высшего руководства

Временной ряд по количеству принятых решений (в том числе об изменении продукции), выделенных ресурсов

Планирование

Оценка стабильности выполнения

Возможно построение временного ряда по всем видам планов

Сегментация потребителя, в том числе по прибыльности

АВС-анализ Парето

Динамика по потребителю

Временной ряд по удержанию старых потребителей и привлечению новых

Закупки

Данные входного контроля

Диаграмма Парето по % брака, причинно-следственная диаграмма, стратификация по поставщикам и видам продукции

Ритмичность

Временной ряд

Соблюдение сроков выполнения заказов

Гистограмма по срокам выполнения заказов с указанием нормативных допусков, Временной ряд по заказам выполненных ранее срока, в срок, c опозданием.

Обслуживание

Повторные доработки по услугам

Временной ряд

Продолжение таблицы 2

|

Процесс/данные |

Потребность |

Используемые методы |

|

Данные о несоответствующих услугах /продуктах |

Временной ряд с указанием доли продукта/услуги (от оказанных). Диаграмма Парето по видам несоответствий, по причинам |

|

|

Выполнение плана обслуживания |

Временной ряд |

|

|

Управление персоналом |

Текучесть кадров |

Временной ряд. Стратификация по квалификации, увольняющегося персонала |

|

Данные о заработной плате. Затраты на обучение, индекс удовлетворённости |

Временной ряд |

|

|

Управление инфраструктурой |

Оценка простоев оборудования |

Временной ряд по простоям оборудования (плановым /внеплановым). Включая по основным причинам. Анализ Парето. |

|

Управление производственной средой |

Количества травм и несчастных случаев |

Временной ряд, причинно-следственная диаграмма. Диаграмма Парето по видам. |

В таблице 2 показано, какие простейшие методы обработки данных могут применяться к различным процессам и видам данных.

Чтобы результативно функционировать, организации должны определять и управлять многочисленными взаимосвязанными и взаимодействующими процессами. Часто выход одного процесса образует непосредственно вход следующего.

Систематическая идентификация и менеджмент применяемых организацией процессов и прежде всего обеспечение их взаимодействия могут считаться «процессным подходом».

|

При внедрении процессного подхода к управлению используются следующие методики: - создания сети бизнес-процессов; |

|

- моделирования (описания) бизнес-процессов; |

|

- аудита бизнес-процессов. |

|

управлению являются: сегмент всей сети бизнес-процессов организации; |

|

- разработка и утверждение регламентов, формализующих работу системы; - управление ресурсами и регламентами при обнаружении отклонений, несоответствий в процессе или продукте или изменений во внешней среде (в том числе изменение требований заказчика). |

1.3 ТЕХНОЛОГИЯ ВНЕДРЕНИЯ ПРОЦЕССНОГО ПОДХОДА

Технология внедрения процессного подхода в систему управления промышленным предприятием базируется на использовании опыта передовых стран, выявлении достоинств и недостатков иерархического (функционального) и процессного подходов: при иерархической системе управления горизонтальные связи, пронизывающие организационную структуру промышленного предприятия, являются наиболее слабыми и потому представляют реальную опасность для достижения запланированных результатов деятельности организации. При процессном управлении основное внимание менеджмента концентрируется на межфункциональных процессах, объединяющих отдельные функции в общие потоки и нацеленных на конечные результаты деятельности промышленного предприятия. Реализация процессного подхода предполагает использование различного инструментария: описание схемы потока процессов, модернизация процессов, описание их входов и выходов, оценка результативности.

Реализация мероприятий, направленных на модернизацию и совершенствование систем управления отечественных промышленных предприятий в соответствии с процессным подходом, требует комплексного пересмотра действующих на предприятии процессов. Специфика промышленных предприятий (масштабы предприятия, численность персонала, количество процессов и оборудования) предполагает наличие этапа, позволяющего постепенно перевести систему управления с иерархической на процессно-ориентированную. Цель такого этапа — постепенная модернизация системы управления предприятия в соответствии с требованиями процессного подхода и возможность соответствовать требованиям ИСО 9001:2015 на период модернизации системы управления. [4,c.28]

Идентификацию процессов промышленного предприятия целесообразно провести по границам крупных структурных подразделений. Это связано с тем, что передача результатов деятельности подразделения, как правило, формализована, определена спецификацией и за нее несёт ответственность руководитель подразделения. В этом случае процессы СМК совпадают с действующими на предприятии процессами, это позволяет определить состав процессов, выполнение которых необходимо для выпуска продукции, отвечающей требованиям потребителей с учётом специфики производства.

Для успешного управления процессом необходимо построить систему поступления информации о ходе процесса и её обработки для проведения анализа. Описание и управление процессом осуществляется при помощи 5 спецификации на процесс - документа, объединяющего в себе различные формы предоставления информации: текстовая, табличная, графическая, что даёт наиболее полное представление о процессе. Использованиеспецификации позволяет управлять процессом в динамике, учитывая все его входы (информация, материалы) и выходы (результаты деятельности), а также наиболее оптимально распределять имеющиеся ресурсы. Наличие в спецификации критериев оценки состояния процесса (результативности, эффективности и др.), формул и периодичности их расчёта, контрольные границы (диапазон) упрощает проведение оценки процессов и принятие решений, направленных на совершенствование процесса. Это делает предприятие прозрачным и подконтрольным руководству.

- Учесть и удовлетворить максимум требований клиента;

- Оптимизировать рутинное оперативное управление;

- Выявить узкие места и потенциальные возможности работы;

- Определить и утвердить последовательности действий персонала;

- Диверсифицировать и развить бизнес на основе формализованных процессов;

- Самоорганизовать бизнес для постоянного совершенствования;

|

Управление, основанное на процессном подходе, качественно изменяет деятельность организации на уровне ее межфункциональной интеграции. |

|

Применение процессно-ориентированной модели позволяет: |

|

Такие преимущества явно выделяют этот метод управления, который гарантирует постоянную результативность и высокую эффективность |

|

деятельности организации. добавочную стоимость продукту и процессы, обеспечивающие добавление этой стоимости. В производственной организации к основным процессам относятся: управление контрактами, разработка продукта, производство продукта и его реализация. К обеспечивающим относим все ресурсные |

|

процессы: персонал, инфраструктура, закупки, финансы и информационная поддержка. |

|

Второй этап. Необходимо определить владельца каждого процесса. Для эффективного управления организацией нужно правильно делегировать |

|

полномочия, так каждым процессом руководит поставленный менеджер. Руководитель организации получает только конечные сведения по анализу процесса и принимает ключевое решение. Третий этап. Необходимо каждый процесс представить в виде так называемого «черного ящика»: определить входы, выходы, необходимые ресурсы, управляющие воздействия, данные для анализа. Выход каждого предыдущего процесса представляет собой вход в следующий. |

|

Четвертый этап. Необходимо определить критерии для измерения и анализа каждого процесса. Эти критерии позволяют управлять процессом и контролировать его состояние. При регрессе процесса (понижении результативности) можно поймать тот момент, когда следует вмешаться в его ход и, предприняв особые меры, вывести его в положительную динамику. Критерии процесса являются мерой достижения целей, которые необходимо достичь в каждом виде деятельности организации. Самым простым способом описания бизнес-процессов является создание карты процесса. Такую карту в дальнейшем можно преобразовать в стандарт организации, если это принято документооборотом предприятия, или создать по ней модель процесса. |

|

Карта отражает все данные процесса: его цель, владельца, исполнителей, руководящую документацию, а также критерии, методы и периодичность оценки процесса. |

После того, как описаны все процессы, необходимо установить целевой показатель каждого критерия. Лучше, если этот показатель будет нацелен на долгосрочный период, на тот результат, к которому организация стремится в идеале. При этом устанавливаются также зоны работоспособности процесса (высокая, средняя и низкая).

Мониторинг критериев необходимо проводить достаточно часто и оценивать степень достижения целей. Если работоспособность процесса находится на низком или среднем уровне, необходимо определение причин, по которым показатели данного процесса не достигнуты, и действий, которые поспособствуют устранению этих причин и выведению процесса на прогрессирующий уровень.

|

Предложенный метод управления организацией позволяет оперативно выявить проблемы, которые препятствуют стабильной работе и достижению поставленных целей. Он обеспечивает прозрачность управления организацией. При общем анализе результативности процессов по критериям выявляются проблемы не только конкретного вида деятельности, но и |

|

смежных видов, лежащих на стыке взаимоотношений нескольких процессов. |

Вследствие своевременного устранения таких проблем повышается управляемость организации, при этом влияние человеческого фактора сводится к минимуму, а также происходит оптимизация себестоимости продукции и услуг. Таким образом, меняется качество самой организации в сторону процессно-ориентированной, в которой каждый человек является участником непрерывного процесса деятельности и стремится достичь целей организации в разрезе своих собственных.

Внедрение процессного подхода на промышленном предприятии обусловлено рядом особенностей. Наиболее значимыми особенностями являются: большое количество процессов, сложность их выполнения и оценки результативности, большая численность персонала, объёмные нормативные и технические документы, широкая номенклатура закупаемого сырья и материалов, специфичность основного оборудования. Перечисленные особенности учитываются на всех этапах внедрения процессного подхода и во всех документах СМК промышленного предприятия. [10,c.15]

Внедрение процессного подхода требует пересмотра устоявшихся взглядов на принципы управления, изменения иерархической структуры предприятия, ломки стереотипов. На это накладывается нехватка методической литературы и разночтения в теории. Однако многое при внедрении процессного подхода зависит от руководства компании, от преследуемых целей. Знание возможных проблем ведет к пониманию ситуаций, в которых они возникают, и их устранению.

Определение компетенции делает персонал более ответственным за реализацию конкретных процессов, во многом снимает его сопротивление изменениям и создает почву для более эффективной мотивации работы. Преимущества процессного подхода проявляются для компаний в снижении операционных издержек, сокращении временных затрат на выполнение процедур и повышении точности их исполнения, повышении скорости реакции на изменения, улучшении использования основных фондов, повышении чувства ответственности сотрудников. Работа, организованная вокруг процессов, повышает управляемость бизнеса, заставляет организацию думать о том, что она делает, с позиции клиента и в терминах конечных продуктов, способствует правильной расстановке сил. [13. c.279-283].

2 РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО СОВЕРШЕНСТВОВАНИЮ ПРОЦЕССНОГО ПОДХОДА В ДЕЯТЕЛЬНОСТИ СБОРОЧНОГО ЦЕХА 019 ФГУП «КОМБИНАТ «ЭЛЕКТРОХИМПРИБОР»

2.1 ХАРАКТЕРИСТИКА СБОРОЧНОГО ЦЕХА 019 ФГУП «КОМБИНАТ «ЭЛЕКТРОХИМПРИБОР»

ФГУП «Комбинат «Электрохимприбор» - одно из ведущих предприятий ядерного оружейного комплекса Государственной корпорации по атомной энергии «Росатом» и градообразующее предприятие города Лесного Свердловской области.

Главные задачи комбината – производство спец. изделий и спец. техники для Вооруженных сил РФ и выпуск современной гражданской продукции. Миссия предприятия: «Вместе меняем мир к лучшему». ФГУП «Комбинат «Электрохимприбор» основан 19 июня 1947 года как завод по разделению изотопов урана электромагнитным методом. Свою первую продукцию предприятие выпустило в 1950 год у, но в 1951 году Постановлением Совета Министров СССР от 15 сентября было переориентировано на промышленный выпуск спец. боеприпасов ⦋40⦌.

Именно здесь впервые в России на производственную основу были поставлены многие сложнейшие технологические процессы. Сегодня ФГУП «Комбинат «Электрохимприбор» выполняет государственный оборонный заказ, а также выпускает продукцию гражданского назначения - оборудование для нефтегазового, электроэнергетического комплексов, геофизических организаций и предприятий атомной промышленности, владеет технологией получения 210 изотопов 47 химических элементов.

В рамках Программы развития комбината и в целях реализации приоритетных стратегических направлений на предприятии внедряются передовые методы управления и реализуются приоритетные проекты: Единая унифицированная система оплаты труда, Производственная система «Росатома», IT-Стратегия развития комбината до 2025 года, Концепция развития энергослужбы комбината до 2030 года, MES-системы, Система электронного документооборота, система проектного управления и т.д.

Значительные средства ФГУП «Комбинат «Электрохимприбор» направляет на цели промышленной безопасности, охраны труда и экологии.

На ФГУП «Комбинат «Электрохимприбор» успешно действуют социальные программы, направленные на сохранение здоровья сотрудников и членов их семей, улучшение условий труда, оказание материальной помощи работникам и др.

Результативность работы коллектива ФГУП «Комбинат «Электрохимприбор» подтверждается высокими наградами, среди которых орден Ленина и орден Октябрьской Революции, призовыми местами и дипломами в различных конкурсах. ФГУП «Комбинат «Электрохимприбор» - первое предприятие региона, где более тридцати лет назад была создана профессиональная природоохранная служба, ныне – отдел рационального природопользования и экологии (РПиЭ). ⦋40⦌

Квалифицированные специалисты отдела обеспечивают постоянный производственный экологический контроль, контроль за соблюдением требований Российского законодательства в области охраны окружающей среды и санитарно-гигиенических нормативов на производстве, отвечают за эффективное функционирование и развитие системы экологического менеджмента, реализацию основных направлений Экологической политики. Взаимодействие предприятия с окружающей средой происходит на всех стадиях жизненного цикла продукции.

ФГУП «Комбинат «Электрохимприбор» является крупным потребителем воды, осуществляет сбросы сточных вод в поверхностные водоёмы, выбросы в атмосферу, передает образующиеся отходы сторонним организациям для утилизации, конечного размещения и обезвреживания. ФГУП «Комбинат «Электрохимприбор» является радиационно-опасным объектом I категории, вокруг предприятия установлены санитарно-защитная зона и зона наблюдения. ⦋40⦌

Разумное сочетание производственно-экономической деятельности с научно обоснованной природоохранной политикой, объединение их в единый комплекс решаемых вопросов обеспечивает поступательное развитие комбината. Предприятие имеет все разрешительные документы и лицензии, предусмотренные законодательством в области экологии, информация о которых размещена на официальном сайте комбината: www.ehp-atom.ru. В целом, воздействие предприятия на окружающую среду оценивается как допустимое.

Первую продукцию завод выпустил в декабре 1950 года. Это был изотоп урана-235, используемый в качестве топлива для ядерных реакторов и оружия. В 1951 году советское правительство сменило профиль комбината на выпуск атомных бомб. Решение о создании завода No 418 (Электрохимприбор — ЭХП) по серийному выпуску ядерных боеприпасов в городе Свердловск-45 было предписано Постановлением Совета Министров СССР от 15 сентября 1951 года No 3506—1628сс/оп. Ежегодно на заводе производилось по 60 единиц. ⦋40⦌

Начиная с 1956 года на ЭХП была организована сборка ядерных зарядов разработки КБ11. С 1958 года ЭХП начал выпуск спец изделий, разрабатываемых НИИ-1011.

С 1959 года ЭХП приступил к производству ядерных боевых частей разрабатываемых в КБ-25. В последующем на заводе производились различные виды ЯБП, которые предназначались для оснащения средств доставки самых разных типов. ⦋40⦌

В 1962 году «За высокие показатели в труде» Указом Президиума Верховного Совета СССР Комбинат «Электрохимприбор» был награждён орденом Ленина. В 1983 году «за создание и выпуск новой спецтехники»

Указом Президиума Верховного Совета СССР Комбинат «Электрохимприбор» был награждён орденом Октябрьской революции.

Пяти работникам ЭХП было присвоено звание Герой Социалистического Труда, пяти — лауреата Ленинской премии, двадцати двум — лауреатов Сталинской и Государственной премий. ⦋40⦌

В 1990-х предприятие частично сменило спектр деятельности, занимаясь разборкой и утилизацией спец. техники. В 2007 году, с появлением госкорпорации «Росатом» уральский ядерный комбинат становится частью её структуры. Завод освоил производство продукции для нефтегазовой и энергетической отрасли, а также геофизического комплекса. ⦋40⦌

В 2020 году на предприятии ввели в эксплуатацию промышленный центр по производству спец. изделий и их составных частей.

Цеха и отделы предприятия представлены в таблице 3.

Таблица 3- Цеха и отделы

|

Производства: |

Отделы: |

|

Заготовительное |

Главного конструктора |

|

Сварочное |

Главного технолога |

|

Кузнечнопрессовое |

Главного метролога |

|

Металлообрабатывающее |

Главного механика |

|

Электротехническое |

Главного энергетика |

|

Электровакуумное |

Главного металлурга |

|

Литейное |

Отдел технического контроля |

|

Гальваническое |

Отдел труда и заработной платы |

|

Химико-технологическое |

Отдел капитального строительства |

|

Сборочное |

Отдел материально-технического снабжения |

|

Изотопное |

Отдел новой техники |

|

Отдел логистики и транспорта |

Продукция комбината:

|

1 Нефтегазовое и буровое оборудование; |

|

1.3. Оборудование для ремонта и обслуживания магистральных газопроводов; 2. Электроэнергетическое оборудование; |

|

2.1. Электроэнергетическое и высоковольтное оборудование; 3. Оборудование для атомной энергетики; |

|

4. Геофизическое оборудование и электровакуумные приборы; 5. Стабильные изотопы; |

8. Система лазерной маркировки «ФОРА».

Качество продукции, выпускаемой предприятием, обеспечивает служба технического контроля. Это чётко и слаженно работающий во всех производственных подразделениях коллектив, состоящий из высококвалифицированных контролёров, руководителей, специалистов, обеспечивающий необходимый контроль выпускаемой продукции и эффективное функционирование сертифицированной системы менеджмента качества.

Система менеджмента качества пронизывает все сферы управления и производства продукции и эффективно работает при непосредственном участии руководителей, которые взяли на себя лидерские функции. Благодаря работе и профессионализму коллектива предприятия, стратегическому менеджменту высшего руководства предприятия, службы технического контроля, создается и находит своего потребителя качественная и конкурентоспособная продукция с торговой маркой «Комбинат «Электрохимприбор».

На предприятии документально оформлены Политика в области качества военной продукции и Политика в области качества гражданской продукции.

Система менеджмента качества ФГУП «Комбинат «Электрохимприбор» сертифицирована в Системе добровольной сертификации «Военный Регистр» применительно к продукции гособоронзаказа. Сертификат соответствия No ВР 23.1.16888-2022.

Высокие требования к качеству и надёжности военной продукции в полной мере используются и при производстве продукции народно- хозяйственного назначения. Система менеджмента качества сертифицирована в системе ГОСТ Р применительно к выпуску народнохозяйственной продукции на соответствие требованиям ГОСТ Р ИСО 9001-2015. Сертификат соответствия No РОСС RU.ФК11.К00672, Сертификат соответствия No РАР.4.0005 ⦋8⦌.

Принимая участие в реализации политики ФГУП «Комбинат «Электрохимприбор» в области качества выпускаемой продукции, цех 019 ставит перед собой следующие цели:

1. Выпуск продукции ГОЗ по плану комбината в полном соответствии с КД, ТД, НД с учетом планируемых показателей качества.

2. Отсутствие претензий по вине сборочного цеха со стороны эксплуатирующих организаций.

3. Поддержание установленного уровня технологической дисциплины при изготовлении продукции.

4. Выполнение ежегодного плана «Плана мероприятий по повышению качества продукции»

5. Выполнение коэффициента ритмичности

6. Выполнение целевых и плановых экологических показателей.

7. Управление охраной труда специальной и промышленной

безопасностью (отсутствие аварий, не превышение допустимых пределов воздействия негативных факторов, отсутствие несчастных случаев и травм).

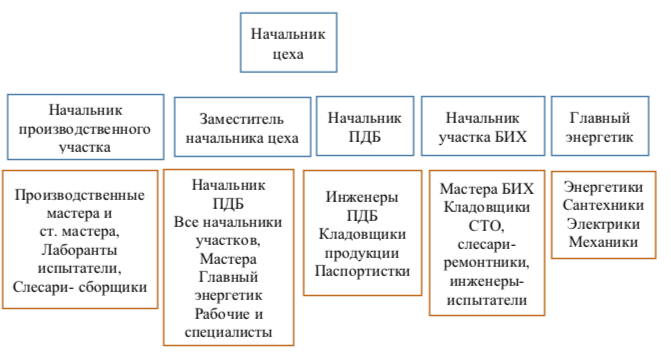

Организационно-управленческая структура сборочного цеха 019 представлена на рисунке 5.

Рисунок 5- Организационно-управленческая структура сборочного цеха 019

Участок входного контроля и сборки продукции сборочного цеха 019 имеет в своем распоряжении средство связи для обмена информацией – локальная компьютерная сеть; СЭД.

Производственный процесс участка разделен на технологические процессы. На технологические процессы разработаны стандарты организации, технологические инструкции, технологические карты, в которых дается описание технологических операций и контролируемые параметры, которые необходимо выполнять для обеспечения соответствующего качества продукции.

Все стандарты и технологические процессы, связанные с процессом проверок и производства продукции в обязательном порядке согласовываются с ВП, ПЗ, проходят контроль в ОГТ и СКБ.

Оборудование и оснастка, применяемые в процессе производства продукции, указаны в технологических инструкциях, их наличие, состояние и соответствие проверяются в установленном порядке и в соответствии с ПМ, КД, НД.

Контрольно-испытательная аппаратура (КИА), применяемая в процессе сборки продукции и проверок также проходит контроль в соответствии с ПМ, КД, НД, ЭД

В связи со спецификой предприятия и индивидуальностью проверяемой продукции, КИА изготавливается и проектируется на основании КД разработчиков продукции, по индивидуальным параметрам, задачи по разработке КД для изготовления данных КИА возложена на СКБ и ОГТ. Изготовителем является структурное подразделение ФГУП «Комбинат «Электрохимприбор» цех 002.

Общие принципы эксплуатации производственного оборудования определены в эксплуатационной документации на оборудование.

Все процессы обеспечены необходимым для контроля заданных режимов, проверок сырья, материалов и готовой продукции контрольным, измерительным и испытательным оборудованием.

Технологические процессы, по установленному техническим управлением графику, проверяются на соблюдение технологической дисциплины в соответствии с стандартами предприятия СТП Ж.

При контроле соблюдения технологических процессов подвергаются проверке:

- сырьё, конечная продукция, продукты передела;

- отдельные технологические процессы, операции;

- средства измерений, средства технологического оснащения, приспособления, инструмент;

- отдельные рабочие места, участки подразделения и т.п.

Для регистрации несоответствий на участке входного контроля и сборки продукции ведут карты летучего контроля (КЛК) в них документируют несоответствия, выявленные в ходе работ, производят записи по причинам допущенных несоответствий, а также мероприятия по устранению. КЛК уходят на анализ комиссии начальнику цеха, ПЗ, ВП ежемесячно. В ходе анализа согласовывается:

- характер выявленных несоответствий и последующих предпринятых действий;

- результатов всех корректирующих действий.

2.2 ЦЕЛИ И ЗАДАЧИ УЧАСТКА ВХОДНОГО КОНТРОЛЯ СЦ019

Входной контроль - это комплекс мероприятий по определению качества и соответствия поступающей на предприятие продукции, сырья, составных частей, КИА и любого оборудования, предназначенной для использования на предприятии.

Продукция, сырье, составные части, КИА и любое оборудование не допускается к эксплуатации при отсутствии документов, подтверждающих их изготовления и соответствие всем необходимым требованиям [3].

Цель входного контроля - подтверждение соответствия продукции установленным требованиям, нормативным требованиям к продукции, требованиям КД.

При проверках за единицу измерения качества продукции принимается ее качественная классификация продукции по показателям, которые установлены стандартами или КД. Визуальные дефекты, в свою очередь, делятся на исправимые и неисправимые. Продукция с дефектами, которые недопустимы - бракуется. Допустимые дефекты и их количество оговорены в стандартах к тому или иному виду продукции.

Входному контролю подлежит продукция, комплектующие, принятые ОТК и при необходимости ПЗ поставщика и прибывшие к потребителю при наличии необходимых документов, оформленных в соответствующем порядке. В случае отсутствия необходимой документации на поставляемую продукцию такую продукцию убирают в изолятор брака для дальнейшего решения. Продукцию допускается использовать только после согласования с СКБ разработчика продукции после проведения проверки комплектности и удостоверении что продукция соответствует требуемым параметрам. Все материалы, сырье и продукция, поступившие от изготовителя, до проведения проверки не должны храниться совместно с проверенной продукцией. Проверки можно проводить в момент получения или при вводе в эксплуатацию продукции, в производство, но не должен истечь ее срок службы. Если срок службы продукции истек, она подлежит переиспытанию, и дальнейшему решению о возможности продления срока службы или утилизации.

Возможность послабления, полной отмены или увеличения объема проверок входного контроля принимается заказчиком, исходя из особенностей, назначения и характера продукции, исходя из результатов проверки за предыдущий период, или ее потребления (эксплуатации). В ходе работы дефектная продукция помечается, как забракованная и хранятся в изоляторе брака до решения вопроса о дальнейших действиях с заказчиком.

На производстве имеется перечень продукции, подлежащей обязательному входному контролю.

Перечень содержит:

- обозначение шифр или тип продукции,

-опись сопроводительной документации, по которой проводят проверки; - требуемые значения параметров контроля;

- СИ для проверки параметров;

- срок службы или ГС эксплуатации продукции;

- место шифр и вид маркировки продукции по результатам проверки;

Выполнение входного контроля в цехе 019:

- укомплектован КД, стандартами организации, НД по проверяемым видам продукции;

- контрольно-испытательной аппаратурой и СИ, стойками для испытаний с подтверждением метрологических поверок;

- ПМ, разработанных на требованиях КД, стандартов, инструкций, рекомендаций изготовителей;

- Наличие квалифицированных специалистов по соответствующим видам работ.

Все работы проводятся по требованиям, установленным в сопроводительной документации на продукцию, КД, НД.

В случае несогласия с заказчика потребителя с результатами проверки качества продукции работы должны быть проведены повторно с представителями заказчика и согласованными с ним документами на проверку.

Входной контроль, организация может проводить как при поступлении продукции, так и непосредственно перед работой с продукцией по назначению, единственное обязательное требование, это не должен выйти срок службы продукции.

Вся продукция, должна хранится и эксплуатироваться, с обеспечением всех требуемых условий сохранности характеристик.

При разработке функций (обязанностей) исполнителей следует также предусматривать контрольные сроки выполнения тех или иных видов работ по входному контролю.

Основной задачей входного контроля является предотвращение использования при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасном производственном объекте, материалов, комплектующих изделий и оборудования, не соответствующих требованиям нормативно-технической и конструкторской документации.

Технологическими задачами входного контроля поступающей на предприятие продукции являются:

- проверка наличия предусмотренной в НД сопроводительной документации (разрешений на применение, сертификатов соответствия для продукции подлежащей обязательной сертификации, сертификатов на материалы и комплектующие изделия, паспортов, инструкций, чертежей, комплектовочных ведомостей, упаковочных листов);

- проверка полноты приведенных в сопроводительной документации данных на соответствие этих данных требованиям правил, стандартов, технических условий и требованиям конструкторской документации, особым требованиям, внесённым в договор на поставку продукции;

- проверка комплектности поступивших материалов на соответствие договорам о поставке, упаковочным листам, комплектовочной ведомости и чертежам; проверка целостности упаковки и консервации;

- проверка наличия заводской маркировки и ее соответствие данным сертификата или паспорта на изделие, а также требованиям государственных или отраслевых стандартов;

- проведение визуально-измерительного контроля материалов и изделий с целью выявления возможных поверхностных дефектов, повреждений, а также проверки соответствия геометрических размеров и отклонений формы требованиям НД, КД и договорам на поставку;

- проверка свойств материалов и деталей, удостоверенных в документе о качестве, методами неразрушающего и разрушающего контроля в объемах статистически достоверной выборки или арбитражной выборки согласно ГОСТ, ТУ или другой НД если это предусмотрено договором или согласовано с ПЗ [6];

- оформление результатов входного контроля и передача заинтересованным службам и подразделениям предприятия информации о качестве материалов и изделий;

- контроль выдачи материалов и изделий требуемого качества для производства работ;

- накопление данных о фактическом уровне качества получаемой продукции, разработка на этой основе предложений по его повышению и, при необходимости, пересмотр требований нормативной документации или предложений о выборе поставщиков;

- периодический контроль за соблюдением правил хранения продукции и проведением погрузочно-разгрузочных работ;

- регистрация и хранение результатов входного контроля.

При входном контроле используются как общепринятые документы (акты приемки по количеству и качеству продукции, журналы складского учета, учетные карточки складов, товарно-транспортные накладные на перемещение грузов, заключения по испытаниям изделий), так и вновь вводимые (технические требования, карта входного контроля, маршрутная карта перемещения образцов для испытаний качества продукции).

Для инструментальной оценки качества продукции, поступающей на предприятие, к работам по входному контролю подключаются подразделения предприятия, способные выполнить необходимые работы: визуально- измерительный контроль, неразрушающий контроль, химический и спектральный анализ металла, механические испытания, металловедческие и коррозионные испытания, испытания сварочных материалов, испытания оборудования и приборов на стендах [4].

Для выполнения высокого уровня входного контроля подготовка к нему должна выполняться на стадии формирования отделами, цехами (технологическими установками) предприятия заявок на необходимые материалы, изделия и оборудование. Из цеховых заявок в СКБ, ОГТ формирует сводную заявку, учитывающую технические требования отдельных заявителей.

Результаты контроля и испытания продукции вносятся в карту входного контроля с подписями исполнителей. После сверки данных входного контроля с данными технических требований комиссия принимает решение о соответствии/несоответствии продукции техническим требованиям. В случае соответствия продукции на сертификате (паспорте) продукции проставляется знак или штамп «Входной контроль пройден» с подписью председателя комиссии, делается соответствующая пометка в учетной карточке по выдаче продукции.

Выдача продукции со складов в подразделения предприятия по товарно- транспортным накладным производится только в маркированном виде и в комплекте с сертификатом качества продукции или паспорта на продукцию поставщика.

В случае несоответствия продукции данным технических требований комиссией по входному контролю составляется обоснованный акт о приемке продукции по качеству, который направляется руководству предприятия для принятия решений о предъявлении юридически обоснованных претензий или рекламации к поставщику или заказчику.

2.3 СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССА ПРОВЕДЕНИЯ ПРОВЕРОК И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ КОНТРОЛЬНО-ИСПЫТАТЕЛЬНОЙ АППАРАТУРЫ

ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ И КИА НА УЧАСТКЕ ВХОДНОГО КОНТРОЛЯ И СБОРКИ ПРОДУКЦИИ СЦ019

Техническое обслуживание - вид работ, выполняемых в промежутке между плановым и внеплановым ремонтом используемого КИА.

Цель – долговечная надежная и бесперебойная работа КИА. Периодическое техническое обслуживание согласно графикам и правильная эксплуатация сильно сокращают затраты на ремонт и время простоя работ.

Техническое обслуживание - комплекс операций по поддержанию работоспособности или исправности изделия при его использовании по назначению.

Система технического обслуживания - совокупность взаимосвязанных средств, документации технического обслуживания и исполнителей, необходимых для поддержания качества изделий, входящих в эту систему.

Периодичность технического обслуживания - интервал времени или наработка между данным видом технического обслуживания и последующим таким же видом или другим большей сложности.

Техническое обслуживание является плановым мероприятием и устанавливает обязательное выполнение перечня и объемов работ, предусмотренных видом ТО и соответствующей технологической карты, в сроки согласно интервалу проведения ТО.

ЗАДАЧИ И ПОНЯТИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Техническое обслуживание является необходимым профилактическим действием, направленным на обеспечение надежной, непрерывной и долгой работы не только КИА, но и любого используемого оборудования в производстве. ТО устанавливает осуществление контроля над бесперебойной работой КИА, поддержание его в исправном состоянии.

Некоторые виды технического обслуживания проводятся непосредственно на работающем КИА т.к. демонтаж их или невозможен или не целесообразен.

Контрольно-испытательная аппаратура должно соответствовать требованиям регламентирующих документов.

- ГОСТами, регламентирующими применение систем технического обслуживания и ремонт оборудования, являются 18322-78 "Система технического обслуживания и ремонта техники. Термины и определения" и 28.001-83 "Система технического обслуживания и ремонта техники.

-ГОСТ 31610.19-2014 Ремонт, проверка и восстановление электрооборудования

-ГОСТ 30331.1-2013 (МЭК 60364-1:2005) Электроустановки низковольтные. Часть 1. Основные положения, оценка общих характеристик, термины и определения

-ГОСТ IEC 60947-3-2016 Аппаратура распределения и управления низковольтная. Часть 3. Выключатели, разъединители, выключатели- разъединители и комбинации их с предохранителями (с Поправкой)

-ГОСТ Р 50030.2-2010 (МЭК 60947-2:2006) Аппаратура распределения и управления низковольтная. Часть 2. Автоматические выключатели

-ГОСТ Р 50571.3-2009 (МЭК 60364-4-41:2005) Электроустановки низковольтные. Часть 4-41. Требования для обеспечения безопасности.

-ГОСТ 12.2.003-91 «Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности»;

Санитарные нормы, правила и гигиенические нормативы «Гигиенические требования к организации технологических процессов и производственному оборудованию»

Данные стандарты и руководства определяют требования, объем, виды технического обслуживания КИА.

Использование КИА на участке входного контроля и сборки продукции осуществляется обученным персоналом, КИА используют в работах только в соответствии с эксплуатационной документацией, а также в соответствии с ТП.

В связи с индивидуальностью и особенностью проверяемой продукции на участке входного контроля и сборки, КИА изготавливается и проектируется на основании КД разработчиков продукции, по индивидуальным параметрам, задачи по разработке КД для изготовления данных КИА возложена на СКБ и ОГТ.

Для осуществления правильной эксплуатации КИА на участке входного контроля и сборки продукции СЦ019, в архиве участка находится вся необходимая документация на КИА (КД, НД, ЭД, ПМ и т.д.)

При поступлении нового КИА и оборудования на участке входного контроля и сборки продукции осуществляют приемку и испытание в работе поступившего КИА и оборудования.

При приемке КИА и проверяют наличие оттисков и пломб, комплектность в соответствии с КД.

Проверяют наличие и соответствие эксплуатационной документации, поставка которой предприятием-изготовителем производится в обязательном порядке и должно содержать: руководство по эксплуатации (РЭ); инструкцию по монтажу, пуско-наладочная документация; формуляр (ФО) или паспорт (ПС); спецификация покупных деталей и сборочных единиц (ВМ); КД, ПМ и т.п.

При любой приемке КИА особое внимание необходимо обращать на его комплектность и отсутствие внешних дефектов, наличие пломб, на работу отдельных составляющих, правильность сборки и регулировки КИА в целом.

По прибытии в СЦ019 КИА собирают, проводят ТО и опробование в работе без нагрузки, а также с продукцией. При визуальном осмотре проверяют состояние как всего КИА в целом таки комплектующих.

Опробование КИА в работе с продукцией проводит комиссия под председательством ОГТ, СКБ, специалист охраны труда, представители цеха потребителя (начальник цеха или его заместитель, мастер БИХ, начальник участка).

Если комиссией установлено, что КИА и оборудование поступившее оборудование соответствует всем требуемым характеристикам и параметрам, а также успешно опробовано на учебной продукции составляют акт ввода в эксплуатацию, технического состояния и работоспособности оборудования и КИА.

В случае обнаружения при приемке КИА некомплектности, или какого- либо дефекта, несоответствия показателей данным, указанным в сопроводительной документации, КД а также при преждевременном износе и выходе из строя КИА, его комплектующих и деталей составляют акт о выявленных дефектах на КИА и направляют его цеху изготовителю в порядке, установленном стандартом предприятия о приеме оборудования и КИА в эксплуатацию.

Вся КИА и оборудование, изготавливаемое для СЦ019, проходят обязательный входной контроль

МЕТОДЫ И ОБЪЕМ ТО КОНТРОЛЬНО-ИСПЫТАТЕЛЬНОЙ АППАРАТУРЫ (КИА), ПРИМЕНЯЕМОЙ ДЛЯ ПРОВЕРКИ ПРОДУКЦИИ НА УЧАСТКЕ СБОРКИ И ВХОДНОГО КОНТРОЛЯ

Контрольно-испытательная аппаратура - средство испытаний, представляющее собой техническое устройство для воспроизведения условий испытаний.

Испытания и ТО контрольно-испытательной аппаратуры – подтверждение и проверка нормированных заявленных эксплуатационной документацией характеристик испытуемой аппаратуры, их соответствия требованиям конструкторской документации и установление соответствия и пригодности этого оборудования к эксплуатации.

Методика испытаний - организационно-методический документ, обязательный к выполнению, включающий метод испытаний, средства и условия испытаний, отбор проб, алгоритмы выполнения операций по определению одной или нескольких взаимосвязанных характеристик свойств объекта, формы представления данных и оценивания точности, достоверности результатов, требования техники безопасности и охраны окружающей среды

Программа испытаний - организационно-методический документ, обязательный к выполнению, устанавливающий объект и цели испытаний, виды, последовательность и объем проводимых экспериментов, порядок, условия, место и сроки проведения испытаний, обеспечение и отчетность по ним, а также ответственность за обеспечение и проведение испытаний

Эксплуатационная документация - это техническая документация, которая в отдельности или в совокупности с другими документами определяет правила эксплуатации изделия и (или) отражает сведения, удостоверяющие гарантированные изготовителем значения основных параметров и характеристик изделия, гарантии и сведения по его эксплуатации в течении установленного срока службы. Данная документация регламентирована требованиями ГОСТ 2.601-2006.

Руководство по эксплуатации - документ, в котором содержится вся информация о конструктивных особенностях, составных частях, способах эксплуатации, а также требования безопасности при использовании изделия. РЭ является одним из главных технических документов для любого оборудования.

Техническое обслуживание (ТО) производится на основании требований КД, РЭ, РД, ПМ и иной НД, предусмотренной для выполнения работ с КА

Проводимые работы при проведении ТО:

- Отчистка поверхностей от пыли и грязи,

- Проверка на соответствие внешнего вида и комплектности в соответствии с КД,

Проверка размеров должна производиться при помощи мерительного инструмента, обеспечивающего требуемую точность измерения,

-Проверка правильности заполнения сопроводительного паспорта, наличие отметок предыдущих ТО и плановых внеплановых ремонтов,

-Проверка наличия маркировки, оттисков пломб и т.п. что предусмотрено КД

-Проверку соответствия материалов требованиям, указанным в документах на поставку (ГОСТ, ТУ или сертификат) производят путем внешнего осмотра с применением при необходимости, мерительного инструмента.

-Проверку качества монтажа электрических проводок проводят путем внешнего осмотра сличением с проектной и с действующей на предприятии- изготовителе нормативно-технической документацией.

-Проверка паек производится внешним осмотром всех мест паек и выборочной проверкой их механической прочности путем покачивания проводника пинцетом.

- Все штыри соединительных разъемов должны быть прочищены от окиси специальным раствором в соответствии с документацией.

- Проверка правильности выполнения электрических цепей.

- Производят проверку непрерывности электрических цепей, испытание электрической прочности и измерение сопротивления изоляции

- Испытание электрической прочности изоляции, и измерение сопротивления изоляции проводят по испытательным таблицам программы и методики испытаний, на аппаратуру в которых для испытуемой аппаратуры должны быть указаны:

1. наименование цепей;

2. величина испытательного напряжения по участкам;

3. места приложения испытательного напряжения.

При положительных результаты проверки оборудования в паспортах на производится соответствующая запись, заверяемая подписью лица производящего проверку.

В случае отрицательных показателях аппаратура направляется в ремонт. На ФГУП "Комбинат "Электрохимприбор" все испытания и измерения электрооборудования проводятся в соответствии со строгим регламентом, который подразумевает соблюдение всех правил и норм безопасности.

Испытания и измерения оборудования осуществляются только специально обученными квалифицированными специалистами, обладающими необходимыми допусками.

При испытаниях (приемо-сдаточных, эксплуатационных, сертификационных и др.) используются различные электроизмерительные приборы: амперметры, вольтметры, фазометры, частотомеры, омметры, измерители сопротивления изоляции, заземляющих устройств и многие другие.

Все шире применяются цифровые средства измерений, которые обладают значительными преимуществами по сравнению с аналоговыми, а именно имеют лучшие метрологические характеристики (точность, чувствительность, разрешающую способность), лучшие эксплуатационные параметры (надежность, быстродействие, механическую прочность, малые габариты и вес, жесткие условия работы), разнообразные функциональные возможности за счет своей универсальности (могут измерять несколько физических величин одновременно).

Основой при этих испытаниях является достоверность информации о контролируемых параметрах электрооборудования и процессах в них, которая необходима для определения реального состояния электрооборудования.

.png)

Рисунок 6 - Схема процесса ТО контрольно-испытательной аппаратуры для проверки изделий (продукции)

Упрощённая схема процесса ТО контрольно-испытательной аппаратуры для проверки изделий (продукции) представлена на рисунке 6.

Владельцем процесса является начальник цеха, т.к. именно он ответственный за выпуск проверенной продукции согласно государственному заказу.

Входом процесса является аппаратура, используемая для проверки продукции с не проведённым ТО

В управление входит графики ТО, оформление заказов, вся требуемая документация для проведения ТО.

Блок-схема проведения ТО контрольно-испытательной аппаратуры для проверки изделий представлена на рисунке 7.

Ресурсами являются персонал, проводящий ТО в цехе изготовителе, рабочие места, транспортировка аппаратуры и ее разгрузка и погрузка, места хранения, использование различных средств измерений и приспособлений для проверки аппаратуры.

Выходом является получение годной аппаратуры с проведенным ТО и заключением о годности.

Из схемы проведения ТО контрольно-испытательной аппаратуры для проверки изделий видны все основные процессы протекания отправки КИА на проверку и ТО. Из рисунка 7 можно сделать вывод что в случае, если КИА не прошла проверку, то ее направляют в ремонт, что увеличивает нахождение КИА в цехе изготовителе, но главным минусом этого является еще то что цех потребитель не оповещается о вынужденной задержке КИА.

ПРЕДЪЯВЛЕНИЕ АППАРАТУРЫ В ОТК ПОСЛЕ РЕМОНТА

Предъявление аппаратуры в ОТК для проведения контроля после ремонта, приемки и участия представителей ОТК в испытаниях продукции, осуществляется на основании технологического процесса.

Продукцию предъявляет мастер производственного участка (или лицо уполномоченное начальником производства) через журнал предъявления продукции ОТК.

Прием КИА на ТО в цехе изготовителе

Постановка в план

Сдача КА на склад готовой продукции

НЕТ

Требуется ДА ремонт КИА

Определение исполнителей и проведение ТО контрольной аппаратуры

Оформление паспортов на КИА после проведенного ТО

Проведение ремонта контроль ОТК

Подготовка КИА к отправке в цех потребитель, выписка сдаточных накладных

Оповещение о готовности КИА цеху потребителю

Заказ транспорта, отгрузка и отправка в цех потребитель

Подготовка КД, НД расходных материалов и комплектующих

Рисунок 7 - Блок-схема проведения ТО контрольно-испытательной аппаратуры для проверки изделий

Приемочные испытания проводятся, силами и средствами подразделения — изготовителя продукции в присутствии сотрудников ОТК.

На приемочные испытания и производственный контроль, предъявляют аппаратуру после ремонта с полным комплектом конструкторской документации и заполненными сопроводительными документами, подтверждающими выполнение ремонта по технологическому процессу и ремонтной документации.

|

ВХОД |

|

Подготовка КИА к отправке на ТО согласно графиков, выписка сдаточных накладных |

Заказ транспорта и отправка на ТО в цех изготовитель

Погрузка и транспорти- ровка

Прием КИА на ТО в цехе производителе

Подготовка КД, НД расходных материалов и комплектую щих

Определение исполнителей и проведение ТО КИА

Отправка в ремонт не прошедшей ТО КА по параметрам

Оформление паспортов на КИА после проведенног о ТО

.Сдача на склад готовой продукции

Подготовка КИА к отправке в цех потребитель, выписка сдаточных накладных.

.Оповещение о готовности КИА цеху потребителю

|

ВЫХОД |

|

Передача КИА в работу на участок сборки и входного контроля. |

Заказ транспорта и отправка на ТО в цех изготовитель

Погрузка и транспортир овка в цех потребитель

Прием сверка документов, комплектности

Рисунок 8 - Карта текущего состояния ТО контрольно-испытательной аппаратуры для проверки изделий (продукции) в цехе изготовителе

Установка новых сроков ТО в графики ТО КИА

Постановка в план.

Приемочные испытания аппаратуры после ремонта проводят в объеме и последовательности, которые предусмотрены в НД на эту аппаратуру.

При положительных результатах приемочных испытаний после ремонта, сотрудники ОТК, участвующие в испытаниях и проверке соответствия проведенного ремонта, должны:

— оформить сопроводительные документы (паспорт, формуляр);

— заполнить журнал предъявления продукции ОТК;

— опломбировать продукцию и (или) проставить соответствующие клейма на ней, метод простановки и расположение которых должны соответствовать КД и технологической документации на эту аппаратуру.

Из карты текущего состояния (рисунок 8) видно, что в ходе действующего порядка отправки КИА на проверку и ТО в цех изготовитель, имеются повторяющиеся процессы, занимающие значительное количество времени и действий разных работников: разгрузка, погрузка, выписка пропусков и сдаточных накладных, упаковка и подготовка КИА, перевозки из цехов и участков и т.п.

Процесс отправки является трудоемким и включает в себя задействование большого количества разных работников, и ресурсов.

Из целевой карты (рисунок 9) видно, что при исключении из процесса отправку КИА для проведения проверок и ТО в цех изготовитель практически исключаются повторяющиеся процессы, а также нет необходимости задействования ресурсов других подразделений.

|

ВХОД |

|

Подготовка КИА к ТО согласно графиков |

Передача КИА на ТО обученному персоналу цеха потребителя

Подготовка КД, НД расходных материалов и комплектую щих

|

ВЫХОД |

|

Передача КИА в работу на участок сборки и входного контроля. |

Рисунок 9 - Целевая карта ТО контрольно-испытательной аппаратуры для проверки изделий (продукции) в цехе потребителе

Из диаграммы Исикавы (рисунок 10) можно сделать вывод, что требуется провести комплексный анализ для возможности исключения несоответствий и проблем связанных с отправкой КИА на проверку и ТО в цех 002.

Для возможности оценки сокращения потерь времени и ресурсов, самым эффективным вариантом будет провести внутренний бенчмаркинг.

Определение исполнителей и проведение ТО КИА

Отправка в ремонт не прошедшей ТО КИА по параметрам в цех изготовитель

Оформление паспортов на КИА после проведенног о ТО

.в регламентир ованные сроки

Передача на склад КИА с проведенным ТО

Установка новых сроков ТО в графики ТО КИА

Документ

Управление Персонал

Нет стандарта, инструкции, с сроками проведения работ

В цехе потребителе нет обученного персонала

В цехе потребителе не проведен анализ наличия КД на КИА

В цехе 019 не определено РМ под ТО КИА

Слабый контроль наличия и актуальности документов

Задействован транспорт другого подразделения

Не проанализировано наличие документов для ТО и проверок

Требуются погрузочно- разгрузочные работы

Нет анализа необходимого оборудования и СИ

Длительное время транспортировки при отправке и возврате КИА

Задействованы: водитель, транспортировщик, грузчики

Не проверены условия размещения и проведения работ с

СРЕДА

Логистика

Отправка, ТО, приемка КИА требует привлечения большого количества работников.

Графики ТО имеют несоответствия

Нет контроля возврата и отправки дефицитной КИА

Ошибки в оформлении сопроводительных документах при отправке КИА (накладные, пропуска)

Ошибки в оформлении паспортов на КИА

Много повторяющих процессов

Длительный, трудоемкий процесс отправки на провероку и ТО КИА

КИА

Рисунок 10 - Причинно-следственная диаграмма